All’interno del settore minerario il minerale si ottiene dalla miscela con altri prodotti metallici: questo può causare danni ai macchinari utilizzati per estrarre il minerale, ragion per cui vengono inseriti potenti magneti in punti specifici del macchinario, per evitare danneggiamenti al momento del trasporto della sostanza e garantire la corretta estrazione del materiale, separandolo dai prodotti metallici.

Inoltre, nelle fasi di fresatura del materiale, occorre proteggere l'attrezzatura attraverso i magneti, per ridurre i rischi nel processo. Per ottenere minerali più fini e sensibili alla contaminazione del prodotto, come sale o quarzo, il minerale deve essere liberato da sostanze metalliche, garantendo in tal modo la massima purezza del materiale.

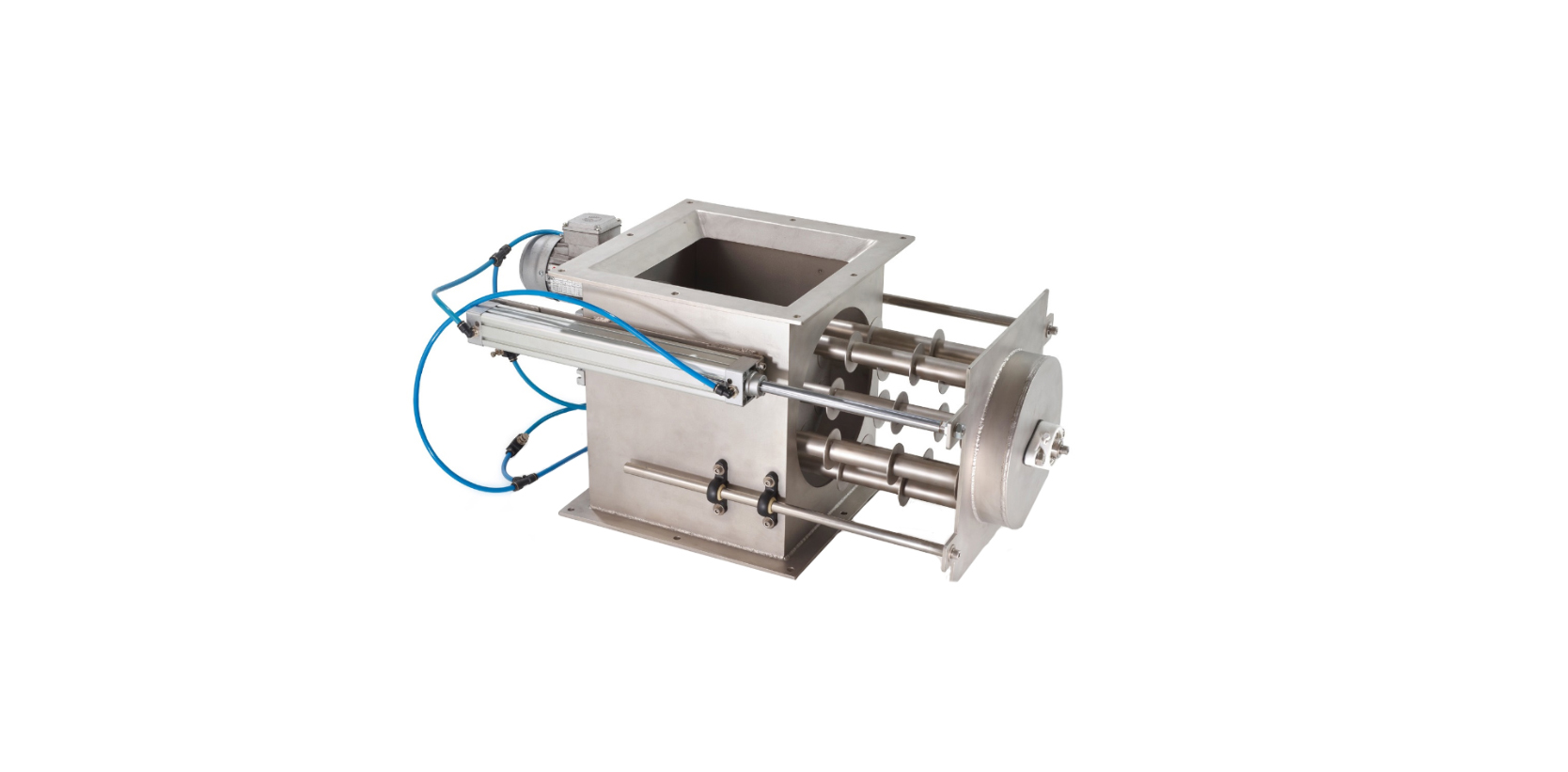

Il minerale in polvere ottenuto nell'estrazione deve essere lavorato e separato da tutte le particelle metalliche, per una corretta manutenzione delle apparecchiature e un elevato livello di purezza. Sistemi magnetici come tamburi, filtri o separatori detengono il compito di separare e filtrare questi minerali.

Negli ultimi anni è stato registrato un aumento nella richiesta di questo tipo di magneti per la separazione di particelle metalliche, a causa della scarsità di alcune materie prime e dell'aumento dei costi di smaltimento dei rifiuti, fattore che ha generato un aumento della raccolta differenziata.

Anche nel settore del riciclaggio sussiste la necessità di separare il materiale da utilizzare dagli elementi metallici. Maggiore è la quantità di carbonio presente in questi prodotti, più proprietà magnetiche avranno e più facile sarà separarli. Alcuni dei magneti più utilizzati in questo settore sono gli elettromagneti , il cui vantaggio consiste nel poter attivare e disattivare il rispettivo campo magnetico. Possiamo ritrovare tali magneti nella prima fase di classificazione dei rifiuti.